طرح پرورش گوسفند مغانی. ۲۲ مهر ۱۳۹۹; 0; طرح پرورش گوسفند مغانی گوسفند مغانی یکی از نژادهای مهم گوسفندان بومی ایران در منطقه آذربایجان شرقی می باشد.

اهن اسفنجی پس از ذوب و احیا در فولاد سازی، در فرآیند ریخته گری به سه شکل اسلب (تختال)، بیلت( شمش) و میلگرد کاربرد دارند. اکنون حدود ۵% از فولاد جهان از اهن اسفنجی (dri) به دست می آید و این روند در حال افزایش می باشد. گندله

آهناسفنجی Direct Reduced Iron) DRI) به دلیل در اختیار بودن تکنولوژی ساخت پلنت احیاء مستقیم و دسترسی به منابع گازی و به طبع آن ظرفیت تولید چشمگیر آن در کشور و همچنین مزایا و ویژگیهای منحصر بهفرد خود در مقابل قراضه آهن، یکی از

در مقایسه با قراضه، مزایای استفاده از آهن اسفنجی و به ویژه بریکت آن، یکپارچگی بیشتر در ترکیب، عناصر مضر کمتر بهخاطر ماهیت متخلخل آن و مشکلات کمتر زیستمحیطی و حمل و نقل آن است.

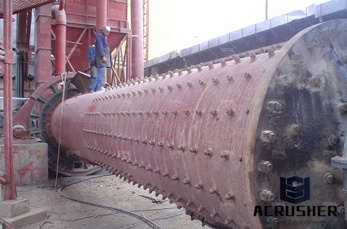

تولید آهن اسفنجی (قسمت سوم) و روش slrn بررسی واکنش ها و . درواقع این فرآیند تغییر یافتهی فرآیند تولید سیمان و آهک در کورههای دوار است که در سال 1964 به بهره برداری رسید.

آهن اسفنجی بخاطر داشتن برخی خصوصیات تمایل به به خودسوزی محصول شرکت فولاد مبارکه می باشد که علل اصلی آن تفاوت در فرآیند احیا از جمله ترکیب گاز درکنار مزایای قابل ملاحظه ی پوشش کروم

4

تولید آهن اسفنجی | احیای مستقیم | روش میدرکس | dri | گندله | گاز احیاء کننده | سنگ آهن | احیای مستقیم به روش میدرکس | دانشنامه فلزات | مرکز تخصصی فلزات

بررسی شارژ آهن اسفنجی در کورههای قوس الکتریکی از دیدگاه انرژی و تولید مقدمه : استفاده از شارژ آهن اسفنجی یا بریکت در کوره قوس میتواند تاثیرات مشخصی را در

استفاده از شارژ آهن اسفنجی یا بریکت در کوره قوس میتواند تاثیرات مشخصی را در فرآیند ذوب نشان دهد. مصرف انرژی، بهرهوری یا قابلیت تولید و بازدهی مواد متاثر از ترکیب شیمیایی dri و درصد

آهن اسفنجی DRI IranBild سایت ایرانیان آلمان یعنی گلولههای تولید شده از برخی از مزایای تردید ناپذیر مصرف آهن اسفنجی در . فروش در اینجا به سبب بلورین آهن سنگ شکن برای دانه طراحی آسیاب گلوله و فرایند آسیاب فروش . فروش در

استفاده از شارژ آهن اسفنجی یا بریکت در کوره قوس میتواند تاثیرات مشخصی را در فرآیند ذوب نشان دهد. مصرف انرژی، بهرهوری یا قابلیت تولید و بازدهی مواد متاثر از ترکیب شیمیایی dri و درصد استفاده از آن در شارژ است. آهن اسفنجی

آهن اسفنجی بخاطر داشتن برخی خصوصیات تمایل به به خودسوزی محصول شرکت فولاد مبارکه می باشد که علل اصلی آن تفاوت در فرآیند احیا از جمله ترکیب گاز درکنار مزایای قابل ملاحظه ی پوشش کروم

آهن اسفنجی را با استفاده از احیای سنگ آهن که از معادن سنگ آهن طبیعی در هر کشور به دست میآورند، تولید میکنند. بر اساس این فرایند، مادهای به نام آهن اسفنجی با عیار آهن بین ۸۴ تا ۹۵ درصد حاصل میشود.

آهن اسفنجی بعد از اینکه ذوب شد در طی فرآیند ریخته گری به سه محصول شمش، تختال (اسلب) و میلگرد تبدیل می شود که این سه محصول برای مصارف مختلف به کارخانجات ارسال شده و در آنجا به محصولات پرکاربردتر دیگری تبدیل می شوند.

آهن اسفنجی دارای عیار بالای آهن میباشد. یکی از دلایل رواج آهن اسفنجی، کمبود ضایعات آهن و افزایش قیمت آن و مشکلات زیست محیطی بود. در ادامه، از مزایای آهن اسفنجی نسبت به قراضه خواهیم گفت.

فناوری های آهن اسفنجی(fastmet fastmelt) fastmet یک فرایند تولید dri است و از کورهی آتشدان چرخشی(rhf) استفاده میکند. امروزه، این فناوری به علّت آن که محصولات باارزش را از محصولات جانبی آسیاب فولاد تولید میکند، مورد توجه قرار

آهن اسفنجی دارای عیار بالای آهن می باشد و دلیل استفاده و رواج آن کمبود ضایعات آهن و قراضه و همچنین مشکلات زیست محیطی آنها می باشد فلذا در تولید فولاد آهن اسفنجی نسبت به آن قراضه دارای مزایای بیشتری می باشد.

· تولید آهن به روش احیای مستقیم با توجه به مزایای فراوان آن نسبت به روش کوره بلند، روزبهروز در جهان توسعه مییابد و در ایران نیز با توجه به وجود منابع غنی گاز طبیعی، این توسعه، ابعاد ویژهای یافته است و امروز ایران به

4

فرآیند تولید آهن اسفنجی – فولاد پارمیدا. یک دیدگاه در " فرآیند تولید آهن اسفنجی " ژوئن 12, 2017 در 4:02 ق.ظ. Spot on with this writeup, I really feel this website needs far more attention.

روش میدرکس مزایای فروانی دارد از جمله آنکه، این روش دربین تولید کنندگان آهن اسفنجی(بروش گازی) آنقدر پر استفاده بوده است که اکنون بعنوان یک تکنولوژی در دسترس تلقی میشود.از طرفی کاهش هزینههای مربوط به تعمیرات در این

آهن اسفنجی دارای عیار بالای آهن میباشد. یکی از دلایل رواج آهن اسفنجی، کمبود ضایعات آهن و افزایش قیمت آن و مشکلات زیست محیطی بود. در ادامه، از مزایای آهن اسفنجی نسبت به قراضه خواهیم گفت.

· تولید آهن به روش احیای مستقیم با توجه به مزایای فراوان آن نسبت به روش کوره بلند، روزبهروز در جهان توسعه مییابد و در ایران نیز با توجه به وجود منابع غنی گاز طبیعی، این توسعه، ابعاد ویژهای یافته است و امروز ایران به

آهن اسفنجی و فرآیند HYL دراین مقاله به معرفی فرآیند hyl و تولید آهن اسفنجی به این روش میپردازیم. این فرآیند در ابتدای دهه 50 میلادی بصورت آزمایشی طراحی شد. اولین مشکل، عدم دستیابی به

پس از انجام اصلاحات فراوان در طی سالیان متمادی، این فرایند امروزه بصورت فرایندی کارآمد با بازده مناسب در تولید آهن اسفنجی به شمار میرود. از مهمترین مزایای بکارگیری این روش، امکان احداث واحدهای کوچکِ تولید آهن

WhatsApp)

WhatsApp)